بازرسی دورهای و آزمون هیدرواستاتیک سیلندرهای گاز

چرا بازرسی سیلندر گاز حیاتی است؟

سیلندرهای گاز به عنوان یکی از تجهیزات حیاتی در صنایع مختلف مانند پزشکی، خودروسازی، جوشکاری و اطفای حریق مورد استفاده قرار میگیرند. این سیلندرها تحت فشار بالا کار میکنند و در صورت عدم نگهداری مناسب، میتوانند خطرات جدی مانند انفجار، نشتی گاز و حوادث جانی ایجاد کنند. بازرسی دورهای سیلندر گاز، فرآیندی سیستماتیک است که شامل بررسیهای چشمی، اندازهگیریها و آزمونهای فنی میشود تا اطمینان حاصل شود که سیلندرها همچنان ایمن و کارآمد هستند. اهمیت این بازرسیها در پیشگیری از حوادث غیرمنتظره نهفته است؛ طبق آمارهای جهانی، بسیاری از حوادث مرتبط با سیلندرهای گاز ناشی از عدم بازرسی منظم بودهاند.

یکی از کلیدیترین بخشهای این فرآیند، آزمون هیدرواستاتیک است. این آزمون با پر کردن سیلندر با آب و اعمال فشار بالا، استحکام ساختاری آن را ارزیابی میکند. آزمون هیدرواستاتیک علاوهبر بررسی نشتیها، تغییرات حجمی را نیز اندازهگیری میکند تا از دوام سیلندر در برابر فشارهای عملیاتی اطمینان حاصل شود. در ایران، با توجه به رشد صنایع وابسته به گازهای فشرده، رعایت استانداردهای ملی و بینالمللی برای بازرسی سیلندر گاز ضروری است. این مقاله به عنوان راهنمایی جامع، به بررسی قوانین، مراحل، زمانبندی و اهمیت این فرآیند میپردازد تا کاربران صنعتی و مراکز آزمون بتوانند ایمنی تجهیزات خود را تضمین کنند.

قوانین و استانداردهای بازرسی سیلندر

قوانین و استانداردهای بازرسی دورهای سیلندرهای گاز فشرده به منظور تضمین ایمنی و پیشگیری از حوادث احتمالی بسیار حائز اهمیت هستند. این قوانین به صورت ملی و بینالمللی وجود دارند.

استاندارد ملی ایران (ISIRI 6792)

این استاندارد، که توسط سازمان ملی استاندارد ایران (ISIRI) تدوین شده، حداقل الزامات برای بازرسی و آزمون دورهای سیلندرهای گاز فولادی بدون درز قابل حمل را تعیین میکند. هدف آن، ذخیرهسازی ایمن گازهای فشرده است. طبق این استاندارد، بازرسی باید شامل بررسیهای چشمی، آزمون هیدرواستاتیک و ارزیابی وزن و رزوهها باشد. سیلندرهایی که فشار کاری بیش از ۱۵۰ بار دارند، باید هر ۵ سال یکبار تست شوند. این استاندارد بر پایه ISO 6406 است و بر ایمنی حمل و نقل و استفاده تأکید دارد. همچنین، مراکز آزمون باید دارای گواهینامه ISO/IEC 17025 باشند تا اعتبار نتایج تضمین شود.

استانداردهای بینالمللی

استانداردهای جهانی مانند ISO 9809 برای سیلندرهای گاز فولادی بدون درز، الزامات طراحی، ساخت و آزمون را مشخص میکنند. این استاندارد بر آزمون هیدرواستاتیک تأکید دارد و فشار آزمون را ۱.۵ برابر فشار کاری تعیین میکند. استاندارد ISO 11623 برای بازرسی دورهای سیلندرهای گاز کامپوزیتی و آلومینیومی استفاده میشود و شامل آزمونهای اولتراسونیک نیز است. در ایالات متحده، استانداردهای DOT) Department of Transportation) مانند DOT-3AL برای سیلندرهای آلومینیومی، بازرسی هر ۵ سال را الزامی میدانند. همچنین، NFPA 2001 برای سیستمهای اطفای حریق گازی، بازرسی منظم را برای جلوگیری از حوادث تأکید میکند. این استانداردها با یکدیگر همخوانی داشته و بر ایمنی جهانی تمرکز دارند.

الزامات مراکز آزمون

مراکز آزمون باید از سازمان ملی استاندارد ایران مجوز داشته باشند و تجهیزات آنها کالیبره شده باشد. گواهینامه ISO/IEC 17025 برای آزمایشگاهها ضروری است تا نتایج آزمون معتبر باشند. آزمونگران باید سطح دو بازرسی چشمی داشته باشند. پس از آزمون، گواهی سلامت صادر میشود که شامل تاریخ آزمون، نتایج و تاریخ آزمون بعدی است. عدم رعایت این الزامات میتواند منجر به ابطال مجوز مرکز شود.

بنابراین بازرسی دورهای سیلندرها بر اساس استاندارد ملی ISIRI 6792 و با استفاده از استانداردهای بینالمللی مرتبط انجام میشود و تنها مراکز مجاز و دارای گواهی میتوانند این آزمونها را اجرا کنند.

مراحل بازرسی دورهای سیلندر گاز

بازرسی دورهای یک فرآیند گامبهگام است که ایمنی سیلندر را تضمین میکند. این مراحل بر اساس استاندارد ISIRI 6792 و استانداردهای بینالمللی انجام میشوند.

- شناسایی و ثبت مشخصات

در بدو ورود، سیلندر باید «شناسایی مثبت» شود تا هیچ اختلاطی رخ ندهد. مواردی که ثبت میشوند:

- شماره سریال، سازنده، سال ساخت، جنس بدنه (فولاد/آلومینیوم/کامپوزیت)، ظرفیت آبی، فشار کاری و فشار آزمون.

- نوع گاز، رده سرویس (اکسیژن، قابلاشتعال، سمی، بیاثر)، نوع رزوه گردن، نوع و مدل شیر و وجود یا نوع سامانههای ایمنی مانند دیسک انفجار، پلاگ ذوبشونده و …

- تاریخ آخرین آزمون و روش آزمون قبلی یعنی هیدرواستاتیک یا اولتراسونیک و تاریخ معاینه چشمی گذشته.

- وضعیت ظاهری اولیه و هرگونه برچسب خطر، هشدار یا سابقه آسیب.

این مرحله پایه مدیریت ردیابی سابقه سیلندرها بوده و برای تصمیمگیریهای بعدی ضروری محسوب میشود.

- تخلیه فشار و ایمنسازی

برای ورود به هر بازرسی، سیلندر باید بیفشار باشد. در نتیجه در مرحله بعدی فرایند تخلیه فشار به این شکل صورت میگیرد:

- در محل تهویهدار و با تجهیزات تخلیه ایمن مانند ونت به فضای آزاد یا سیستم جمعآوری انجام میشود.

- گازهای قابلاشتعال یا سمی نیازمند کنترلهای ویژه مانند زونبندی، آشکارساز گاز، زمینکردن، عدم وجود منابع جرقه هستند. این مورد درخصوص کپسولهایی مانند کپسول گاز هلیوم که بیخطرترند، چندان نگران کننده نیست.

- پس از اینکه فشار گاز از کپسول افت کرد، با استفاده از فشارسنج یا مانومتر، باید کاملا مطمئن شوید که عقربه فشار به عدد صفر رسیده است.

- در سیلندرهای استیلن، بهدلیل وجود حلال استون و توده متخلخل، تخلیه باید با دقت و مطابق دستورالعمل ویژه انجام شود.

- درمورد گازهای واکنشپذیر مانند اکسیژن، باید عملیات “Purge” انجام شود. به این معنی که، مقدار کمی گاز خنثی مثل نیتروژن به داخل آن فرستاده میشود تا بقایای اکسیژن را بیرون براند.

درکل این کار باید در مکانی با تهویه مناسب و با استفاده از تجهیزاتی انجام شود که بخارات و گازهای حاصل را به صورت ایمن از محیط کار خارج کنند.

- بازرسی چشمی خارجی

هدف در این مرحله، کشف آسیبهایی است که میتواند استحکام یا آببندی را تحتتأثیر قرار دهد. مانند:

- بررسی فرورفتگی عمیق، بریدگی، خراش طولانی، ترکهای احتمالی، زنگزدگی و پوستهشدن رنگ در بدنه.

- بررسی آثار ضربه، بیضویشدن، تغییرشکل در شانه و گردن سیلندر

- وجود خوردگی حفرهای ناشی از ماندن روی زمین خیس، تاببرداشتن یا سائیدگی شدید در کف سیلندر

- بررسی نشتیهای قدیمی، رسوبات و لکهها، آثار حرارتدیدگی یا حریق مانند تغییر رنگ آبی و قهوهای و تاببرداشتن در بدنه

- بررسی صحت علائم حکشده و خوانایی آنها.

پس از بررسیهای انجام شده، در صورت مشاهده ترک یا آسیب جدیِ سازهای و هرگونه آسیب بیش از ۱۰درصد در ضخامت دیواره، سیلندر بلافاصله وارد فرآیند مردودی میشود.

- بازرسی چشمی داخلی

پس از اطمینان از بیفشار بودن و در صورت نیاز، با باز کردن شیر و استفاده از چراغ ضدجرقه یا بروسکوپ این مرحله به این صورت انجام میشود:

- ارزیابی هرگونه خوردگی داخلی به شکل سطحی، خطی، حفرهای، پوستهدادن، آلودگیهایی مانند روغن و گریس که برای سرویس اکسیژن بسیار خطرناک است، رطوبت و رسوبات.

- بررسی درزهای طولی و حلقوی در سیلندرهای جوشی (در صورت وجود).

- در سیلندرهای آلومینیومی قدیمی با آلیاژهای حساس، توجه ویژه به ترکهای گردن سیلندر.

دقت کنید که در سیلندرهای استیلن بهدلیل وجود توده متخلخل، بازرسی داخلی بصری کلاسیک عملا انجامپذیر نیست و به جای آن از آزمونهای اختصاصی مثلا سنجش جرم یا آزمون صوتی ویژه استفاده میشود.

- بررسی وزن و رزوهها

وزن سیلندر با وزن اولیه مقایسه میشود و رزوههای گلویی نیز برای کامل بودن و عدم آسیب بررسی میشوند. به این ترتیب:

- ابتدا مقایسه وزن واقعی با وزن حکشده سیلندر مقایسه میشود، اختلاف زیاد این دو عدد میتواند نشاندهنده رطوبت یا محتوای مایع باقیمانده باشد. کمتر بودن وزن واقعی نیز ممکن است نشانه خوردگی داخلی یا دیگر تغییرات غیرعادی باشد. برای سیلندر استیلن، وزن معیار مهمی برای کنترل مقدار حلال استون است. کمبود یا افزایش غیرمعمول، نشانه نقص است.

- سپس رزوههای گردن از نظر لبپریدگی، لهشدگی، ترک، خوردگی و آلودگی بازبینی میشوند. استفاده از گیجهای کنترلی (Go/No-Go) برای تأیید سلامت پروفیل رزوه نیز صورت میگیرد.

در نهایت تمیزکاری و در صورت نیاز اصلاح جزئی رزوه انجام میشود. در این مرحله ترک یا ازبینرفتن پروفیل معیار مردودی است.

- آزمون هیدرواستاتیک یا اولتراسونیک

دو روش اصلی برای ارزیابی تمامیت سازهای سیندرها وجود دارد که عبارتند از:

هیدرواستاتیک (Hydrostatic Test):

در این روش ابتدا سیلندر با آب پر و به فشار آزمون رسانده میشود. این فشار معمولا ۱.۵ برابر بالاتر از فشار کاری را است. سپس تغییر حجم کلی اندازهگیری میشود؛ اگر انبساط دائمی از حد مجاز بیشتر باشد یا نشتی غیرعادی مشاهده شود، سیلندر مردود است. این تست روشی جاافتاده و بسیار رایج است، اما نیاز به خشککردن کامل پس از آزمون دارد تا از خوردگی بعدی جلوگیری شود؛ در برخی سرویسها مثلا اکسیژن پاکیزگی پس از تست حیاتی است.

اولتراسونیک (UT/AE):

در این روش با امواج فراصوتی، ضخامت دیواره، عیوب حجمی یا سطحی و تغییرات غیرعادی بررسی میشود. این تست بهدلیل بینیاز به پر کردن آب، سرعت بیشتری دارد و نیاز به خشککردن نیز ندارد. در نتیجه برای سبلندرهایی که محدودیت تماس با آب دارند مطلوب است. اما تجهیزات کالیبرهشده، پروسیجر معتبر و اپراتور ماهر از ملزومات این تست هستند. درنهایت انتخاب روش تست با نظر کارشناسان و طبق استاندارد معتبر، نوع سیلندر و الزامات قانونی انجام میشود.

- بررسی شیر و متعلقات

شیر کپسول مهمترین قسمت برای کنترل گاز است و سلامت آن حیاتی است.

- ابتدا بدنه شیر برای پیدا کردن هرگونه ترک، ضربه یا خوردگی و سلامت رزوه ورودی و خروجی از نظر خوردگی بررسی میشوند.

- در ادامه اطمینان حاصل میشود که گاز از داخل شیر به بیرون نشت نمیکند. ممکن است واشرها و حلقههای آببندی (اورینگها) فرسوده شده باشند که باید با قطعات اصلی و استاندارد جایگزین شوند.

- این سیستم برای مواقع خطر مانند افزایش ناگهانی فشار طراحی شده است. به عنوان مثال، در کپسولهای استیلن، یک دیسک کوچک وجود دارد که در صورت فشار زیاد میترکد تا از انفجار جلوگیری کند. باید مطمئن شد که این سیستم سالم است و قبلا فعال نشده باشد.

- سپس باز و بسته شدن شیر به راحتی و بدون نیاز به نیروی زیاد، باز و بسته بررسی میشود و قطعاتی مانند دستگیره چرخشی (Handwheel) برای باز کردن شیر و درپوشهای محافظ روی رزوه و کلاهک مورد بازرسی قرار میگیرد.

- پس از بستن کامل شیر، یک تست نشتی انجام میشود. روش آب و صابون یا روشهای پیشرفتهتر اطمینان میدهند که هیچ گازی از شیر نشت نمیکند.

دقت کنید که هرگز نباید هیچگونه روغن یا گریس روی شیر یا اتصالات کپسول اکسیژن وجود داشته باشد، چون میتواند باعث انفجار شود. این مورد بسیار حساس و حیاتی است. همچنین علاوه بر شیر، باید رگلاتورها و سایر متعلقات متصل به کپسول نیز بررسی شوند تا از سلامت آنها اطمینان حاصل شود.

- عملیات نهایی

پس از آزمون، سیلندر طی عملیات نهایی شامل مراحل خشک کردن، رنگآمیزی و نشانهگذاری آماده استفاده میشود. مراحل نهایی بازرسی و آمادهسازی برای اطمینان از سلامت کپسول و اطلاعات درست آن حیاتی هستند.

- پس از هر تماس داخلی با آب، عملیات خشککردن کامل با هوای گرم فیلترشده یا خلاء تا رسیدن به رطوبت باقیمانده مجاز انجام میشود. وجود رطوبتِ باقیمانده دشمنِ دوام و ایمنی است.

- همواره در بخش نهایی سطح بیرونی کپسول (گاهی با روشهایی مثل سندبلاست) تمیز میشود. سپس، کپسول طبق کُدهای رنگی استاندارد که برای هر نوع گاز متفاوت است رنگ میشود. همچنین، برچسبهای هشدار و کلاهکهای محافظ نیز نوسازی و روی آن نصب میشوند.

- نشانهگذاری (Marking/Stamps): در این بخش تاریخ آزمون شامل ماه و سال، روش آزمون، شناسه ایستگاه آزمون و سایر علائم الزامی روی شانه سیلندر با پلاک معتبر ثبت میشود و برچسبهای داده که اطلاعاتی نظیر نوع گاز، فشار کاری، وزن خالی، ظرفیت، دستورالعملهای ایمنی و تاریخ سررسید آزمون بعدی را دربردارند،روی سیلندرها نصب میگردد. برای سیلندرهای استیلن، درج اطلاعات حلال و محدودیتهای بهرهبرداری ضروری است.

به طور خلاصه، این مراحل اطمینان میدهند که یک کپسول گاز پس از بازرسیهای داخلی، به طور کامل خشک شده، ظاهر مناسبی دارد و تمام اطلاعات ایمنی لازم به صورت واضح و صحیح روی آن درج شده است.

معیارهای مردودی و معدومسازی

اگر سیلندر هر یک از معیارهای پذیرش را رد کند یا دارای عیوب بحرانی مانند ترک، نازکشدن خطرناک، تغییرشکل شدید، آسیب حرارتی، رزوههای غیرقابلاعتماد باشد:

- ابتدا در علامتگذاری مردود(CONDEMNED) عبارت مردود در محل استاندارد بهشکل دائمی حک میشود تا از بازگشت به سرویس جلوگیری صورت گیرد.

- سپس با تخلیه کامل، بازکردن شیر و اطمینان از عدم وجود گاز حبسشده در سیلندر عملیات بیخطر سازی و خارجسازی از سرویس انجام میشود.

- عملیات معدومسازی با سوراخکاری کنترلشده در بدنه، بریدن شانه یا لهکردن سیلندر بهشکلی غیرقابلاستفاده شود تکمیل میشود. معدوم سازی باید(طبق قوانین زیستمحیطی و ایمنی باشد.

- درنهایت لازم است که علت مردودی، عکسها و نتایج آزمون ثبت شده و دراختیار مالک قرار گیرد. برای بعضی ایرادات سیستمی مانند سری تولید مشکلدار اطلاعرسانی گسترده الزامی است.

باید اضافه کرد که کپسولهای ساختهشده از مواد کامپوزیتی مانند فایبرگلاس روشها و استانداردهای بازرسی متفاوتی دارند. بنابراین همیشه باید از دستورالعملهای شرکت سازنده پیروی کرده و استانداردهای مربوط به آن نوع کپسول را درنظر گرفت. ضمن اینکه تمام این بازرسیها و آزمونها باید توسط افراد متخصص و آموزشدیده انجام شود. همچنین، استفاده از تجهیزات استاندارد و کالیبرهشده برای تضمین دقت و ایمنی ضروری است.

زمانبندی بازرسی و آزمون مجدد

کپسولهای گاز باید به صورت دورهای و در زمانهای مشخصی بازرسی شوند. این زمانبندی بستگی به نوع کپسول، گازی که داخل آن است، و قوانین هر کشور دارد.

دوره استاندارد ۵ ساله

در بسیاری از موارد، کپسولهای گاز فشرده باید هر ۵ سال یک بار بازرسی و آزمایش مجدد شوند. این بازه زمانی یک استاندارد رایج برای اطمینان از سلامت کپسول است.

- شرایط ویژه سیلندرهای سمی و خورنده

کپسولهایی که حاوی گازهای سمی یا خورنده هستند (گازهایی که میتوانند به فلز آسیب بزنند)، به دلیل خطرات بیشتر، معمولاً به دورههای بازرسی کوتاهتری نیاز دارند. مقررات و استانداردهای خاصی برای این نوع کپسولها وجود دارد تا ایمنی کامل آنها تضمین شود.

- سیلندرهای CNG و خودرو

کپسولهای CNG که در خودروها استفاده میشوند، به دلیل شرایط کاری متفاوت و اهمیت ایمنی در وسایل نقلیه، استانداردها و زمانبندیهای بازرسی خاص خود را دارند. این کپسولها باید بر اساس قوانین ملی و بینالمللی مربوط به خود بازرسی شوند تا از مقاومت آنها در برابر فشار و ضربه مطمئن شد.

درنتیجه زمان بازرسی کپسولهای گاز ثابت نیست و به نوع گاز و نوع کپسول بستگی دارد و برای هر کدام باید از قوانین و استانداردهای مربوطه پیروی کرد.

زمانبندی بازرسی مخازن گازی

| نوع سیلندر / گاز | دوره بازرسی | استاندارد مرجع | یادداشت |

|---|---|---|---|

| سیلندر فولادی (اکسیژن، نیتروژن) (گازهای غیرخورنده) | ۵ سال | ISIRI 6792 / ISO 6406 | طبق مقررات ملی |

| سیلندر حاوی گازهای سمی/خورنده (کلر، آمونیاک) | ۲–۳ سال | ISO 11623 | بسته به نوع گاز |

| سیلندرهای CNG خودرو | ۳–۵ سال | ISO 11439 / ISIRI 7598 / NGV | بسته به نوع مخزن |

| سیلندرهای CO₂ آتشنشانی | ۵ سال | NFPA 12 / NFPA 10 | نوع تجهیز تعیینکننده است |

| سیلندر آلومینیومی DOT-3AL | ۵ سال | DOT / DOT-3AL | الزامات وزارت حملونقل آمریکا |

این جدول بر اساس دادههای استانداردهای ملی و بینالمللی تدوین شده است.

اهمیت آزمون هیدرواستاتیک

آزمون هیدرواستاتیک یک روش کلیدی برای اطمینان از استحکام و یکپارچگی کپسولهای گاز فشرده است و نقشی حیاتی در پیشگیری از حوادث دارد.

تعریف آزمون هیدرواستاتیک

آزمون هیدرواستاتیک (Hydrostatic Test) یک روش آزمایشی غیرمخرب است که در آن، کپسول گاز با یک مایع مانند آب پر شده و تحت فشار بسیار بالاتری از فشار کاری عادی (معمولا ۱.۵ برابر) قرار میگیرد. در طول این آزمایش، میزان تغییر شکل دائمی و موقت کپسول اندازهگیری میشود. اگر کپسول بتواند این فشار بالا را بدون آسیب دائمی تحمل کند، نشاندهنده استحکام و ایمنی آن برای ادامه استفاده است.

تفاوت با بازرسی چشمی

بازرسی چشمی فقط شامل بررسی بصری سطح بیرونی و داخلی کپسول برای یافتن علائمی مانند ترک، خوردگی یا ضربه است. این بازرسی به تنهایی برای کشف ضعفهای ساختاری داخلی که ممکن است در اثر خستگی مواد یا آسیبهای میکروسکوپی ایجاد شده باشند، کافی نیست. در مقابل، آزمون هیدرواستاتیک یک آزمون فشاری است که نقاط ضعف پنهان و مشکلات ساختاری را که با چشم قابل مشاهده نیستند، آشکار میکند.

نقش در پیشگیری از انفجار و حوادث

با گذشت زمان و استفاده مکرر، کپسولهای گاز فشرده ممکن است دچار خستگی مواد شوند. این خستگی باعث کاهش مقاومت بدنه کپسول میشود. آزمون هیدرواستاتیک با اعمال فشار بسیار بالا، این نقاط ضعف را شناسایی کرده و کپسولهای آسیبدیده را از چرخه مصرف خارج میکند.

این فرآیند تضمین میکند که کپسولها در برابر فشارهای عملیاتی و حتی فشارهای ناگهانی، مقاومت کافی داشته باشند و از حوادث فاجعهبار مانند انفجار کپسول که میتواند منجر به جراحات جدی و خسارات مالی فراوان شود، جلوگیری میکند. به همین دلیل، این آزمون یک گام حیاتی در فرآیند نگهداری و بازرسی کپسولهای گاز محسوب میشود.

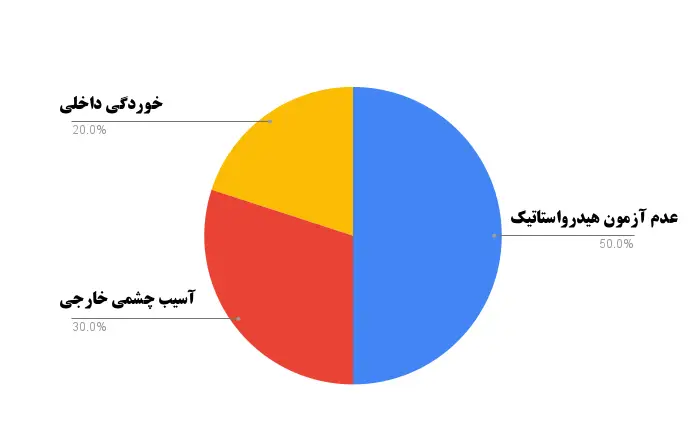

نمودار درصد حوادث بر اساس عدم بازرسی نشان میدهد (دادههای تخمینی بر اساس گزارشهای جهانی):

نکات کلیدی برای مراکز آزمون و کاربران صنعتی

همانطور که گفته شد، تست هیدرواستاتیک یکی از مهمترین آزمونها برای ایمنی کپسولهای گاز است. در ادامه به سه نکته کلیدی برای مراکز آزمون و کاربران صنعتی اشاره میکنیم:

اعتبار و مجوز مراکز آزمون

انجام تست هیدرواستاتیک تنها باید توسط مراکز معتبر و دارای مجوز از ISIRI صورت بگیرد. این مراکز باید از سازمانهای مربوطه مانند سازمان استاندارد ملی تأییدیه داشته باشند. این کار تضمین میکند که آزمونها بر اساس استانداردهای دقیق و با تجهیزات کالیبرهشده انجام میشود.

صدور گواهی معتبر

پس از انجام موفقیتآمیز آزمون، مرکز آزمون باید یک گواهینامه معتبر صادر کند. این گواهینامه شامل جزئیاتی مانند تاریخ انجام آزمون، تاریخ انقضا و نتیجه نهایی است. این سند به کاربران و بازرسان ثابت میکند که کپسول مورد نظر به تازگی از نظر ایمنی تأیید شده است.

ثبت و نگهداری مدارک ایمنی

مراکز آزمون باید تمامی سوابق تستها، از جمله گواهینامهها و نتایج آزمون، را برای مدت زمان مشخصی نگهداری کنند. کاربران صنعتی نیز موظف هستند گواهینامههای کپسولهای خود را نگهداری کنند تا در زمان بازرسیها، مدارک لازم را ارائه دهند. این کار به ردیابی تاریخچه ایمنی هر کپسول کمک میکند و مسئولیتپذیری را بالا میبرد.

به طور خلاصه، ایمنی کپسولهای گاز تنها به انجام یک آزمون محدود نمیشود؛ بلکه به اعتبار مرکز آزمون، صدور گواهینامه رسمی و نگهداری دقیق مدارک بستگی دارد.

نتیجهگیری

بازرسی دورهای و آزمون هیدرواستاتیک سیلندرهای گاز، پایه ایمنی تجهیزات صنعتی است. با رعایت استانداردها مانند ISIRI 6792 و ISO 9809، میتوان از حوادث جلوگیری کرد و کارایی را افزایش داد. این فرآیند نه تنها الزامی قانونی است، بلکه سرمایهگذاری در ایمنی است. کاربران صنعتی و مراکز آزمون را دعوت میکنیم تا خدمات بازرسی حرفهای را انتخاب کنند و تجهیزات ایمن خریداری نمایند. برای مشاوره یا خدمات، با مراکز معتبر تماس بگیرید و ایمنی را اولویت دهید.

سوالات متداول

برای اکثر سیلندرهای گاز غیرخورنده، بازرسی هر ۵ سال یکبار طبق استاندارد ISIRI 6792 الزامی است. برای گازهای سمی یا خورنده هر ۲-۳ سال و برای سیلندرهای CNG خودرو هر ۳-۵ سال بازرسی انجام میشود.

آزمون هیدرواستاتیک فرآیندی است که با پر کردن سیلندر با آب و اعمال فشار ۱.۵ برابر فشار کاری، استحکام و عدم نشتی آن را بررسی میکند. این آزمون برای شناسایی ضعفهای داخلی و پیشگیری از انفجار حیاتی است، زیرا بیش از ۵۰% حوادث به عدم انجام آن مرتبط است.

آسیبهایی مانند فرورفتگی بیش از ۱۰% ضخامت دیواره، خوردگی داخلی، ترک، کاهش وزن بیش از ۵% یا رزوههای معیوب باعث مردود شدن سیلندر میشود. سیلندرهای معیوب باید معدوم شوند.

مراکز آزمون باید دارای مجوز از سازمان ملی استاندارد ایران و گواهینامه ISO/IEC 17025 باشند. بررسی کالیبراسیون تجهیزات و سوابق صدور گواهی معتبر نیز ضروری است.